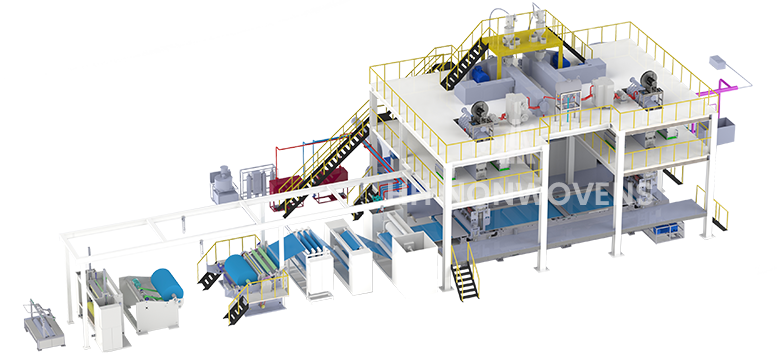

Konserwacja i rozwiązywanie problemów a maszyna do włókniny spunbond ma kluczowe znaczenie dla zapewnienia stałej jakości i wydajności w produkcji tkanin. Maszyny do włóknin spunbond to złożone systemy, które przekształcają granulki polimeru w włókninę w szeregu skomplikowanych procesów. Maszyny te wymagają starannej konserwacji i szybkiego rozwiązywania problemów, aby zapobiec przestojom i utrzymać optymalną wydajność.

Rutynowa konserwacja rozpoczyna się od regularnych inspekcji kluczowych komponentów, takich jak wytłaczarka, dysza przędzalnicza i walce kalandrujące. Wytłaczarkę, która topi i podaje polimer, należy sprawdzić pod kątem oznak zużycia lub zatorów, które mogłyby mieć wpływ na wydajność. Dyszę przędzalniczą, w której stopiony polimer jest wytłaczany we włókna, należy często czyścić, aby uniknąć zatykania, co może powodować nierówne tworzenie się włókien. Rolki kalandrujące, które łączą włókna z tkaniną, powinny być prawidłowo ustawione i sprawdzone pod kątem uszkodzeń powierzchni, które mogłyby pogorszyć jakość tkaniny. Smarowanie części ruchomych jest również niezbędne, aby zminimalizować tarcie i zużycie, a łożyska, przekładnie i łańcuchy maszyny powinny być sprawdzane i smarowane zgodnie z zaleceniami producenta.

Oprócz elementów mechanicznych należy regularnie sprawdzać układ elektryczny maszyny. Obejmuje to sprawdzenie głównych silników i sterowników – często renomowanych marek, takich jak Siemens czy ABB – pod kątem oznak nieprawidłowego działania. Zapewnienie bezpieczeństwa połączeń elektrycznych i prawidłowego działania paneli sterowania ma kluczowe znaczenie dla utrzymania spójnego działania. System sterowania maszyny, zwykle obsługiwany za pomocą sterownika PLC z interfejsem ekranu dotykowego, powinien być monitorowany pod kątem komunikatów o błędach lub usterek, które mogą wskazywać na problemy z oprogramowaniem lub czujnikami.

Rozwiązywanie problemów rozpoczyna się od systematycznego podejścia do identyfikowania i rozwiązywania problemów. Typowe problemy obejmują nierówną jakość tkaniny, przerwy w produkcji lub nietypowe dźwięki maszyny. W przypadku problemów z jakością tkaniny operatorzy powinni najpierw sprawdzić, czy nie występują niezgodności w temperaturze podawania polimeru lub temperaturze wytłaczarki, ponieważ mogą one mieć wpływ na tworzenie się włókien. Regularna kalibracja dyszy przędzalniczej i rolek kalandrowych może rozwiązać takie problemy, jak nierówna grubość tkaniny lub problemy z wiązaniem. Przerwy w produkcji mogą być spowodowane blokadami lub awariami mechanicznymi, które wymagają kontroli i czyszczenia elementów, takich jak dysza przędzalnicza i wytłaczarka.

W przypadku nietypowych dźwięków maszyny istotne jest określenie, czy ich źródłem jest problem mechaniczny, taki jak zużyte łożysko lub źle wyosiowany wałek, czy też problem elektryczny. Uważne słuchanie rodzaju hałasu i porównanie go z instrukcją konserwacji maszyny może pomóc w zdiagnozowaniu problemu. W przypadku bardziej złożonych problemów, np. związanych z układem sterowania lub elementami elektrycznymi, konieczna może być konsultacja z producentem maszyny lub przeszkolonym technikiem.

Praktyki konserwacji zapobiegawczej, takie jak przestrzeganie zalecanego harmonogramu konserwacji i stosowanie wysokiej jakości części i smarów, mogą znacznie zmniejszyć częstotliwość i wagę problemów. Prowadzenie szczegółowej dokumentacji czynności konserwacyjnych i wszelkich napotkanych problemów pomaga w identyfikowaniu powtarzających się problemów i planowaniu przyszłych ulepszeń.

Skuteczna konserwacja i rozwiązywanie problemów z a maszyna do włókniny spunbond obejmują połączenie rutynowych inspekcji, konserwacji mechanicznej i elektrycznej oraz systematycznego rozwiązywania problemów. Przestrzegając tych praktyk, operatorzy mogą zapewnić trwałość i wydajność maszyny, co prowadzi do wysokiej jakości produkcji tkanin i skrócenia przestojów.

English

English