Konfiguracje belek odnoszą się do struktury i konfiguracji belek przędzalniczych, które wspomagają produkcję tkanin typu spunbond i Meltblown na maszynach do włóknin. Dwa najpopularniejsze typy konfiguracji belek w maszynach typu spunmelt to systemy z pojedynczą i podwójną belką, a zrozumienie, w jaki sposób te konfiguracje wpływają na produkt końcowy, jest niezbędne dla producentów chcących zoptymalizować zarówno wydajność, jak i wydajność tkaniny.

Maszyna do włókniny typu spunmelt są często postrzegane jako opłacalne rozwiązanie do produkcji tkanin typu spunbond przy niższych wydajnościach. Konfiguracja z pojedynczą belką zazwyczaj składa się z jednej głównej jednostki wytłaczającej i pojedynczego zestawu dysz wirujących. Taka konstrukcja ogranicza szerokość produkcyjną i przepustowość linii, ale nadal pozwala uzyskać wysokiej jakości tkaniny odpowiednie do różnych zastosowań, w tym do produktów higienicznych, takich jak pieluchy, fartuchy medyczne i maski na twarz. Tkanina wytwarzana z systemu pojedynczych belek jest zwykle bardzo jednorodna pod względem rozkładu włókien i konsystencji wagowej. Jednakże zdolność produkcyjna jest ograniczona, ponieważ konfiguracja z pojedynczą belką wymaga więcej czasu na pokrycie żądanej szerokości tkaniny, co może prowadzić do niższych prędkości i ograniczonej wydajności. Może to nie stanowić problemu dla producentów ukierunkowanych na rynki niszowe o mniejszych wolumenach, ale w przypadku operacji na większą skalę przepustowość może stać się wąskim gardłem.

Z drugiej strony systemy dwubelkowe oferują większą elastyczność i większą wydajność produkcyjną. Dzięki jednoczesnej pracy dwóch belek systemy te pozwalają na produkcję szerszych rolek tkaniny z większą prędkością. Konfiguracje podwójnych wiązek są szczególnie korzystne dla producentów, którzy muszą sprostać wymaganiom o dużej objętości, na przykład przy produkcji produktów medycznych i higienicznych lub w zastosowaniach przemysłowych, takich jak wnętrza samochodów i geotekstylia. Systemy te są zazwyczaj bardziej wydajne pod względem wydajności tkaniny, ponieważ mogą wytwarzać szersze wstęgi w jednym przejściu. Jednak zwiększona szerokość i prędkość stwarzają również pewne wyzwania. Chociaż wyższa przepustowość może skutkować zwiększoną wydajnością produkcji, czasami może się to odbyć kosztem nieznacznego obniżenia jakości tkaniny, jeśli maszyna nie jest odpowiednio skalibrowana. Większa szerokość wstęgi i większa prędkość produkcji powodują większe obciążenie procesu przędzenia, a niewielkie różnice w konsystencji płynięcia stopu lub tworzeniu się włókien mogą powodować niedoskonałości tkaniny.

Poza samą wydajnością, wybór pomiędzy systemami jedno- i dwubelkowymi wpływa również na właściwości mechaniczne tkaniny, takie jak wytrzymałość na rozciąganie, wydłużenie i wiązanie włókien. Tkaniny produkowane na maszynie z podwójną wiązką mają zwykle lepszą wytrzymałość i trwałość ze względu na zwiększone pokrycie włóknami. Może to jednak czasami prowadzić do sztywniejszej tkaniny, co może nie być pożądane w przypadku niektórych zastosowań wymagających bardziej miękkich lub bardziej elastycznych materiałów. Na przykład produkty takie jak pieluchy dziecięce czy fartuchy chirurgiczne mogą wymagać tkanin, które są nie tylko mocne, ale także lekkie i miękkie w dotyku. Producenci muszą dokładnie dostosować ustawienia maszyny, aby zrównoważyć właściwości mechaniczne tkaniny z wymaganymi specyfikacjami końcowymi.

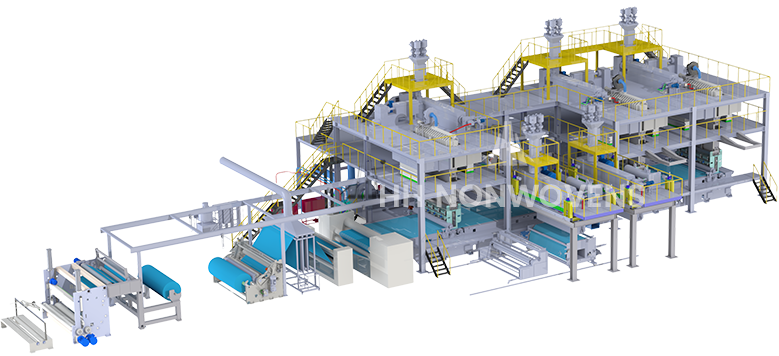

Kolejnym kluczowym czynnikiem jest możliwość wytwarzania tkanin wielowarstwowych. Dzięki systemom z podwójną wiązką producenci mają więcej możliwości łączenia różnych warstw tkanin spunbond i Meltblown, umożliwiając produkcję tkanin SMS, SMMS, a nawet SSMMS w jednym przebiegu. Ta wielowarstwowa zdolność jest niezbędna do tworzenia tkanin o unikalnych właściwościach, takich jak zwiększona skuteczność filtracji, miękkość i chłonność, dzięki czemu maszyny z podwójną wiązką są preferowanym wyborem do zastosowań takich jak medyczne maski na twarz i materiały do filtracji powietrza. Integracja wielu warstw zwiększa złożoność procesu produkcyjnego, ale otwiera także nowe możliwości tworzenia tkanin o wysokich parametrach użytkowych, spełniających rygorystyczne standardy branżowe.

Poziom automatyzacji maszyny odgrywa również znaczącą rolę w tym, jak konfiguracja belki wpływa na wydajność produkcji i jakość tkaniny. Zaawansowane maszyny do topienia metodą spunmelt, jedno- lub dwuwiązkowe, zawierają zautomatyzowane systemy sterowania wykorzystujące sterowniki PLC i interfejsy ekranów dotykowych do monitorowania i regulacji kluczowych parametrów, takich jak temperatura, przepływ powietrza i napięcie włókien. Systemy te pomagają zapewnić stałą jakość tkaniny, nawet przy dużych prędkościach. Jednakże, chociaż systemy z podwójną wiązką mogą zapewnić szybszą i bardziej wydajną produkcję, wymagają one również bardziej wyrafinowanych mechanizmów kontrolnych, aby zapobiec problemom takim jak splątanie włókien lub nierówne tworzenie się wstęgi, które mogłyby zagrozić integralności tkaniny. Dlatego utrzymanie właściwej kalibracji maszyny i okresowa konserwacja są niezbędne, aby zapewnić, że zarówno systemy z pojedynczą, jak i podwójną belką będą nadal zapewniać optymalną wydajność w miarę upływu czasu.

English

English